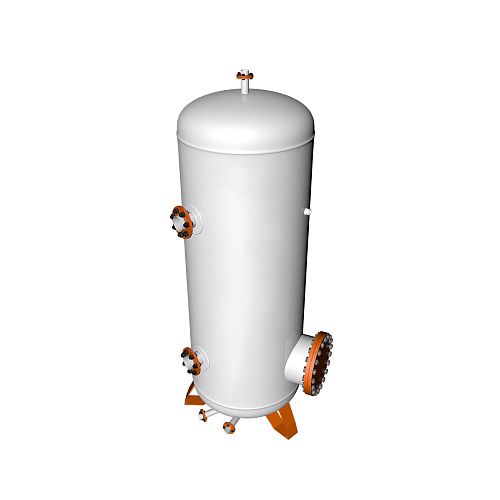

Ресивер аргона

Характеристики

По запросу

Наша компания специализируется на производстве ресиверов аргона, предназначенных для хранения и временного накопления аргона в жидком или газообразном виде. Мы изготавливаем прочные, устойчивые к коррозии и термическим нагрузкам емкости, соответствующие всем действующим нормативам безопасности.

Собственное производство и опытные инженеры позволяют нам точно соблюдать проектные параметры, а также адаптировать конструкции под конкретные задачи клиента и условия эксплуатации.

Наши услуги по производству ресиверов аргона

Мы предлагаем полный цикл изготовления и поставки ресиверов аргона, включая:

- Изготовление емкостей объемом от 0,5 до 15 м³

- Проектирование под заданные давления и температурные режимы

- Соблюдение требований ГОСТ 9437-2017, СТО-СА-03-02-2009, API 650

- Использование стали, устойчивой к окислению и термическим воздействиям

- Поставка с возможностью монтажа, пусконаладочных работ и гарантийного обслуживания

Все наши ресиверы проходят испытания на герметичность, выдержку под рабочим давлением и проверку качества сварных швов.

Технические характеристики ресиверов аргона

Ресиверы аргона — это специализированные металлические емкости, предназначенные для хранения инертного газа. Они обеспечивают буферную емкость, снижают нагрузку на компрессоры и повышают эффективность использования систем, работающих с аргоном.

Основные параметры:

- Давление: до 16 МПа (в зависимости от модификации)

- Объем: от 0,5 м³ до 15 м³

- Материал: углеродистая или нержавеющая сталь с антикоррозийным покрытием

- Стандарты: ГОСТ 9437-2017, API 650, ASME VIII

Мы можем дополнительно оснащать ресиверы теплоизоляцией, дренажными системами, уровнемерами и системами контроля давления.

Где применяются ресиверы аргона?

Ресиверы аргона находят широкое применение в следующих сферах:

| Отрасль | Применение |

|---|---|

| Сварочное производство | Используются как защитная среда при сварке сталей, титана и цветных металлов |

| Химическая промышленность | Участие в реакциях, где требуется инертная атмосфера |

| Лаборатории и научные исследования | Применяются в аналитических установках, масс-спектрометрах и других приборах |

| Энергетика | Используются для заполнения оборудования, где необходимо исключить контакт с кислородом |

| Медицина | Применяются в лазерной хирургии, анализаторах крови и других устройствах |

Почему стоит выбрать нашу компанию?

Выбирая партнера для производства ресиверов аргона, важно учитывать такие факторы, как:

- Качество материалов – используем только сертифицированную сталь, подходящую для работы с инертными газами

- Безопасность – все изделия проходят строгий контроль качества и испытания

- Соблюдение стандартов – оборудование соответствует ГОСТ, API, ASME и другим нормам

- Индивидуальный подход – проектируем решения под ваши конкретные задачи

Мы не просто изготавливаем ресиверы — мы создаём оборудование, которое помогает вашему бизнесу работать безопасно, эффективно и без перебоев.

Заключение

Если вам нужны качественные ресиверы аргона, обращайтесь к нам. Мы знаем, как правильно рассчитать параметры, выбрать материалы и выполнить монтаж, чтобы оборудование служило долго и безотказно.

Наши ресиверы — это не просто емкости, это гарантия стабильности и безопасности вашего оборудования. Доверьтесь профессионалам, которые думают о будущем вашего бизнеса.