Термическая обработка сварных соединений: как повысить прочность и избежать дефектов

Зачем термически обрабатывать сварные соединения

Сварка – это не конец процесса, а только начало. В зоне соединения возникают дефекты, которые не видны на глаз, но угрожают целостности конструкции. Правильная термическая обработка способна превратить кривую линию в гладкую, а ненадежный шов в прочный. Без этой процедуры сварные швы теряют свои эксплуатационные качества, что ведет к проблемам в будущем. В тексте вы найдете, как избежать ошибок, уменьшить риски и усилить соединение. Основной фокус – на методах, их целях и параметрах, которые определяют конечный результат.

Сварка сопровождается резким изменением структуры металла, что приводит к охрупчиванию, отклонениям в физико-механических свойствах. Термическая обработка смягчает последствия, возвращая материал в устойчивое состояние. Это не только улучшает показатели, но и уменьшает вероятность ретуши. Понимание этой темы может сэкономить время, ресурсы и даже жизни, если речь идет о критически важных конструкциях. Важно определить, как и когда проводить обработку, чтобы не навредить.

Основные виды термической обработки сварных соединений

Существует несколько методов, которые решают разные задачи. Некоторые уменьшают напряжения, другие улучшают структуру, а третьи создают устойчивое покрытие. Важно не перепутать. Основные виды: отжиг, нормализация, закалка, отпуск. Каждый из них подходит для определенных типов металла и условий. Основной критерий – выбор вида в зависимости от задачи. Надо учитывать, что неправильный метод может привести к потере свойств.

Например, отжиг уменьшает хрупкость, но не улучшает твердость. Нормализация дает баланс между прочностью и устойчивостью, а закалка усилит твердость, но усилит и хрупкость. Следовательно, оптимальный выбор подбирается с учетом характеристик объекта. Специалисты используют термическую обработку для устранения внутренних дефектов, улучшения усталостной стойкости.

- Отжиг – уменьшает напряжения, возвращая структуру в первоначальное состояние. Нагрев до 500-600 градусов, медленное охлаждение. Используется для низкоуглеродистых сталей.

- Нормализация – делает структуру равномерной, уменьшает твердость. Нагрев до 700-800 градусов, охлаждение на открытом воздухе. Подходит для среднелегированных сплавов.

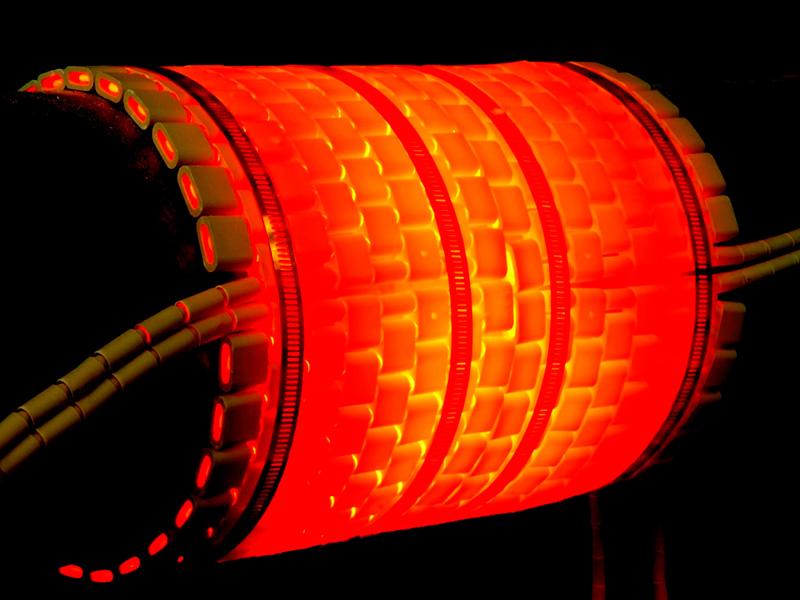

- Закалка – создает твердую и усталостно-устойчивую структуру. Нагрев до 800-1000 градусов, резкое охлаждение. Незаменима для высоколегированных сталей.

Сравнение параметров:

| Вид | Температура | Поверхность | Итог |

|---|---|---|---|

| Отжиг | 500–600 °C | Серый, тягучий | Снижают хрупкость |

| Нормализация | 700–800 °C | Серовато-зеленый, мелкозернистый | Повышают усталостную стойкость |

| Закалка | 800–1000 °C | Серо-черный, твердый | Повышают твердость, требуют отпуска |

Режимы термической обработки и их влияние на качество

Выбор режима зависит от типа стали и эксплуатационных условий. Слишком быстрый нагрев разрушает структуру, а медленный – ухудшает результат. Важно учитывать толщину соединения, объем и форму. Стандартные параметры: время выдержки, температура, скорость охлаждения. Ошибки в этом вопросе ведут к дефектам, которые не удастся увидеть визуально.

Например, для низкоуглеродистых сталей оптимальный режим отжига варьируется от 550 до 650 °C в зависимости от толщины детали. Для среднеуглеродистых стальных конструкций применяют нормализацию на 750–850 °C, с последующим охлаждением. Каждый режим строго подбирается, чтобы не нарушить целостность металла. Учитывается не только материал, но и требования к эксплуатации.

- Температурный диапазон – определяет глубину влияния на структуру. Тонкие детали требуют меньшей температуры, чем толстые.

- Скорость нагрева – важна для предотвращения трещин. Медленный нагрев равномерно распределяет тепло.

- Охлаждение – влияет на конечные свойства. Закалка требует резкого охлаждения, отжиг – медленного.

Режимы влияют на прочность, коррозионную стойкость и долговечность. Игнорирование этих параметров приводит к частым авариям. При этом выбор режима должен быть согласован с характеристиками стали. Например, для хромистых сталей применяют закалку с последующим отпуском. Это позволяет сохранить высокую прочность без потери пластичности.

Примеры применения

Нормализация часто используется для трубопроводов, где важно сохранить устойчивость к вибрациям. Закалка подходит для редукторов, где требуется высокая износостойкость. Отжиг применяется для крупных конструкций, где важна надежность в долгосрочной перспективе. Каждый случай уникален, поэтому важно подбирать режимы индивидуально.

Когда необходимо проводить термическую обработку

Сварные соединения не всегда нуждаются в обработке, но в определенных случаях это критически важно. Если речь идет о ответственных конструкциях, таких как мосты, трубы, танкеры, то без термической обработки не обойтись. Такая процедура уменьшает риски в будущем, а также упрощает последующую проверку. Важно учитывать, что не все типы металла нуждаются в обработке. Иногда это убыточно, если не требует.

Современные стандарты подразумевают необходимость термической обработки для соединений, подверженных переменным нагрузкам. Пример: трубы, перекрывающие разные климатические зоны, нуждаются в отжиге. Структура соединения при этом будет устойчива к перепадам температуры. Ошибки в определении моментов для обработки приводят к ухудшению свойств, а то и к поломке. Важно учитывать не только тип, но и толщину.

- Детали с толщиной свыше 10 мм – требуют отжига, чтобы уменьшить хрупкость.

- Соединения, подверженные вибрации – проходят нормализацию для улучшения усталостной стойкости.

- Конструкции с высокой прочностью – подвергаются закалке, последующему отпуску.

Итог: правильный выбор метода и режима обработки – залог надежности

Термическая обработка сварных соединений – это не просто формальность, а ключевая стадия, определяющая их прочность. Важно учитывать не только тип металла, но и условия эксплуатации. Следуя правилам, вы уменьшите риски, сэкономите ресурсы и повысите качество.

Изучение видов и режимов позволяет оптимизировать процесс. Но глубокое понимание требует не только теории, но и опыта. В 2025 году новые технологии дают больше возможностей, но при этом не уменьшают важность фундаментальных принципов. Следите за тем, как обработка влияет на структуру, и не пренебрегайте проверкой. Это залог безопасности в будущем.

Промышленный Форум

Зарегистрироваться