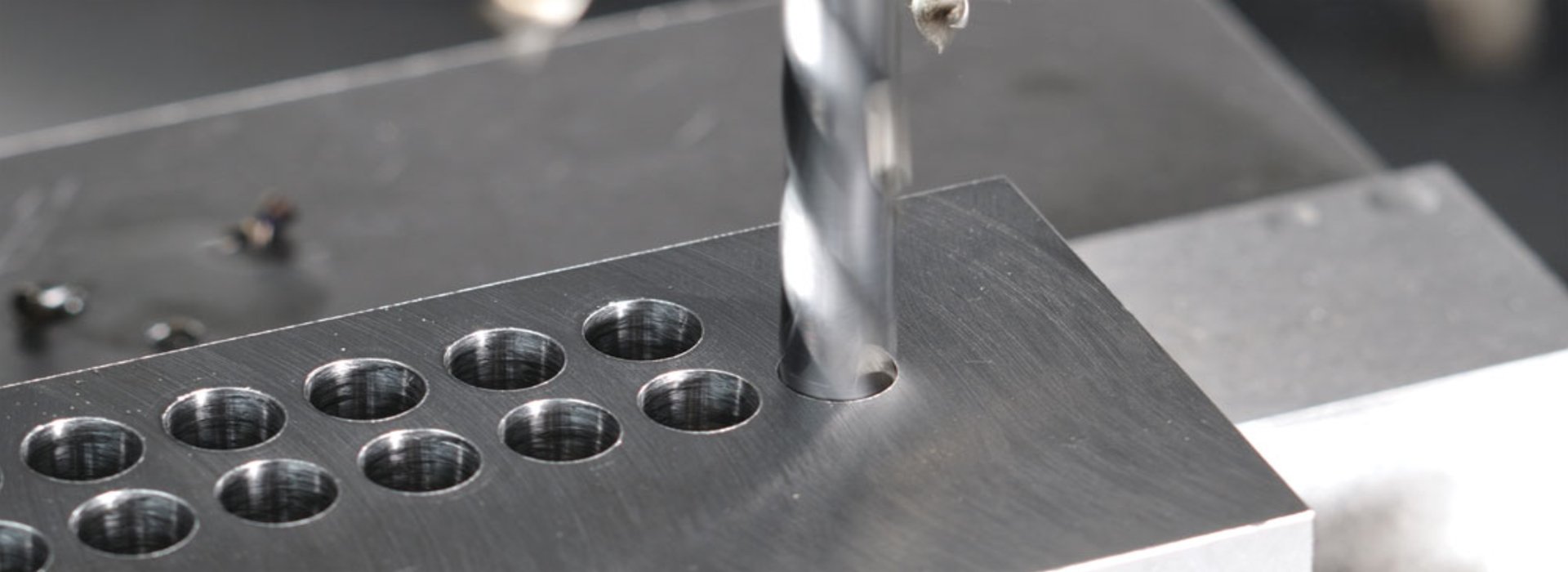

Обработка сквозных отверстий

Профессиональная обработка сквозных отверстий

Наша компания оказывает услуги обработки сквозных отверстий с использованием передовых технологий и оборудования. Мы специализируемся на создании отверстий любой сложности в металлах, пластиках и композитных материалах, обеспечивая высокую точность и повторяемость результатов. Благодаря современному оборудованию, включая горизонтально-растяжной станок 7534, мы гарантируем соблюдение допусков до ±0,01 мм.

Оборудование для обработки

Наши производственные мощности включают:

- Горизонтально-растяжной станок 7534 — позволяет обрабатывать крупногабаритные детали с минимальными погрешностями.

- ЧПУ-станки с автоматической подачей инструмента — обеспечивают повышенную производительность при серийном выпуске.

Наши услуги и этапы работ

Мы предлагаем комплексные решения в области обработки сквозных отверстий, начиная от проектирования и заканчивая финишной обработкой. Каждый этап выполняется с учетом требований ГОСТ и ISO, что гарантирует соответствие даже самым строгим стандартам. Наши специалисты используют горизонтально-растяжной станок 7534 и ЧПУ-оборудование для достижения максимальной точности.

Перечень услуг

Прежде чем приступить к работе, мы анализируем требования заказчика, чтобы предложить оптимальный вариант обработки:

- Сверление глубоких отверстий

Диаметр: 1–50 мм, глубина — до 1000 мм. Используется в производстве валов и осей. - Многоосевое растачивание

Для коррекции отверстий после литья или штамповки. Точность — до ±0,005 мм. - Комбинированная обработка

Сочетание сверления, фрезерования и растачивания в одной технологической цепочке.

Преимущества наших услуг:

- Возможность работы с экзотическими материалами (титан, инконель, керамика).

- Минимальный процент брака — менее 0,1%.

Этапы выполнения заказа

Процесс начинается с технического задания и завершается постобработочным контролем. Каждый шаг оптимизирован для сокращения сроков без потери качества:

- Подготовка технического задания

Согласование чертежей, выбор метода обработки, расчет нагрузок на инструмент. - Программирование ЧПУ

Создание управляющих программ с учетом характеристик материала и требований к шероховатости. - Пилотная обработка

Изготовление тестового образца для проверки параметров.

Ключевые этапы на производстве:

- Настройка горизонтально-растяжного станка 7534 для крупногабаритных деталей.

- Многоступенчатый контроль размеров: лазерные измерители, микрометры, проекторы.

- Нанесение защитных покрытий (по запросу).

Реализуем ваш проект!

Профессиональная металлообработка и изготовление конструкций любой сложности

Виды обработки сквозных отверстий и изготавливаемые изделия

Наша компания специализируется на высокоточной обработке сквозных отверстий для деталей, используемых в ответственных узлах механизмов. Каждый метод обработки подбирается с учетом материала, требований к геометрии и условий эксплуатации. Мы применяем горизонтально-растяжной станок 7534 и ЧПУ-технологии для достижения максимальной точности.

Основные методы обработки

Мы предлагаем несколько технологий, которые позволяют решать задачи любой сложности — от стандартного сверления до финишного растачивания:

- Алмазное растачивание

Используется для обработки закаленных сталей и керамики. Обеспечивает шероховатость поверхности Ra 0,2–0,4 мкм. - Электроэрозионное сверление

Применяется для токопроводящих материалов (например, инконеля). Позволяет создавать отверстия сложной формы без механической нагрузки на деталь. - Лазерное сверление

Идеально для микроотверстий диаметром от 0,1 мм в тонких пластинах и листах.

Особенности технологий:

- Возможность обработки твердых сплавов (например, карбида вольфрама).

- Минимальная тепловая деформация деталей за счет охлаждения СОЖ.

Изготавливаемые изделия

Мы производим детали с сквозными отверстиями для различных отраслей промышленности. Каждое изделие проходит многоэтапный контроль, включая проверку на координатно-измерительных машинах (КИМ).

Примеры продукции:

- Корпуса подшипников

Отверстия диаметром 20–200 мм с допуском ±0,02 мм. Применяются в тяжелом машиностроении. - Лопатки турбин

Отверстия для охлаждения, выполненные электроэрозионным методом. Точность — до ±0,01 мм. - Шестерни и валы

Сквозные отверстия с шероховатостью Ra 0,8 мкм для снижения трения в узлах.

Сравнение характеристик обработки:

| Метод | Материал | Точность (мм) | Глубина отверстия |

|---|---|---|---|

| Алмазное растачивание | Закаленная сталь | ±0,005 | До 500 мм |

| Электроэрозионное сверление | Инконель | ±0,01 | До 300 мм |

| Лазерное сверление | Нержавеющая сталь | ±0,001 | До 50 мм |

Специализированные решения

Для изделий сложной конфигурации мы разрабатываем комбинированные циклы обработки. Например:

- Сверление заготовки на станке 7534.

- Финишное растачивание для коррекции диаметра.

- Нанесение алмазного напыления для повышения износостойкости.

Примеры применения:

- Медицинские инструменты — микроотверстия в хирургических иглах.

- Автомобильные двигатели — отверстия в блоках цилиндров с идеальной цилиндричностью.

Преимущества нашей продукции

- Долговечность — обработанные отверстия выдерживают нагрузки до 1500 МПа.

- Универсальность — возможность работы с деталями весом от 50 грамм до 5 тонн.

- Сертификация — соответствие стандартам ISO 2768 и ГОСТ 25346-89.

Сферы применения обработки сквозных отверстий

Технологии обработки сквозных отверстий играют критическую роль в десятках отраслей. Мы адаптируем методы обработки под специфику каждой сферы, обеспечивая точность до микрон и высокую повторяемость результатов . От микроэлектроники до тяжелой промышленности — наши решения повышают надежность и долговечность узлов. Каждый проект начинается с анализа требований заказчика, выбора оптимального оборудования (включая горизонтально-растяжной станок 7534 ) и расчета нагрузок.

Машиностроение и станкостроение

В машиностроении сквозные отверстия служат для сборки узлов, монтажа подшипников и прокладки коммуникаций. Например, в корпусах редукторов отверстия под валы обрабатываются алмазным растачиванием для достижения идеальной цилиндричности. Это снижает вибрации и увеличивает ресурс оборудования. Для станин станков мы применяем многоосевое растачивание, чтобы обеспечить соосность отверстий под направляющие с допуском ±0,01 мм.

Особенности применения:

- Работа с крупногабаритными деталями на горизонтально-растяжном станке 7534 позволяет обрабатывать заготовки длиной до 3 метров.

- Использование СОЖ (смазочно-охлаждающих жидкостей) предотвращает термическую деформацию металла.

- Снижение вибрации механизмов за счет идеальной соосности отверстий.

Авиационная и космическая промышленность

В авиации и космонавтике к деталям предъявляются экстремальные требования: минимальный вес, максимальная прочность и точность. Например, лопатки турбин двигателей самолетов имеют охлаждающие отверстия диаметром 0,5–2 мм, выполненные электроэрозионным методом. Это позволяет отводить тепло и увеличивать КПД двигателя. Для кронштейнов спутников мы используем лазерное сверление микроотверстий диаметром 0,1 мм, что гарантирует их устойчивость к перепадам температур в космосе.

Технологические нюансы:

- Обработка титановых сплавов требует снижения скорости резания на 30% для предотвращения образования микротрещин.

- Соответствие стандартам Росавиации и Роскосмоса достигается за счет многоэтапного контроля: лазерная проверка геометрии, ультразвуковая дефектоскопия.

- Шероховатость поверхности Ra 0,2 мкм обеспечивает минимальное сопротивление воздушным потокам.

Энергетика и нефтегазовая отрасль

В энергетике сквозные отверстия используются в оборудовании, работающем под высоким давлением и в агрессивных средах. Например, в запорной арматуре для нефтепроводов отверстия диаметром 50–200 мм обрабатываются лазерным сверлением с последующей наплавкой защитного слоя. Это увеличивает срок службы деталей в 2–3 раза. В теплообменниках мы применяем комбинированную обработку: сверление + растачивание + полировка, чтобы обеспечить герметичность и теплопроводность.

Преимущества наших решений:

- Устойчивость к давлению до 1500 атм и температурам до +800°C.

- Использование алмазных инструментов для обработки закаленных сталей.

- Герметичность соединений за счет допусков ±0,005 мм.

Медицинская техника

В медицине сквозные отверстия должны быть абсолютно стерильными и биосовместимыми. Например, в хирургических иглах мы создаем микроотверстия диаметром 0,1 мм с помощью лазерной перфорации, что исключает заусенцы и снижает травматизм тканей. Для имплантатов из титана применяется ультразвуковое растачивание, которое сохраняет структуру материала и предотвращает воспаления.

Особенности производства:

- Все детали проходят стерилизацию в вакуумных камерах.

- Использование биосовместимых покрытий (нитриды титана, оксидные слои).

- Точность позиционирования отверстий — ±0,001 мм для сложных анатомических структур.

Автомобильная промышленность

В автомобилестроении сквозные отверстия применяются в двигателях, трансмиссиях и системах безопасности. Например, в блоках цилиндров мы используем алмазное растачивание для создания зеркальной поверхности отверстий, что снижает трение на 20%. В тормозных дисках комбинированная обработка (сверление + фрезерование) формирует вентиляционные каналы, уменьшающие нагрев при экстренном торможении.

Результаты внедрения:

- Снижение расхода топлива на 5–7% за счет оптимизации геометрии отверстий в топливных форсунках.

- Увеличение межсервисного пробега автомобилей до 30 000 км.

- Соответствие экологическим нормам Euro 7.

Электроника и приборостроение

В электронике сквозные отверстия служат для монтажа компонентов и прокладки проводников. Например, в многослойных печатных платах мы применяем лазерное сверление отверстий диаметром 0,05 мм для микроэлектронных выводов. В корпусах датчиков используются электроэрозионные методы для создания каналов с антистатическим покрытием.

Технические параметры:

- Точность позиционирования ±0,005 мм для SMD-компонентов.

- Обработка керамических и композитных материалов без микротрещин.

- Скорость обработки — до 500 отверстий в минуту на автоматизированных линиях.